中国の深セン空港から車で30分ほど。工場の入り口に見慣れたドラゴンのマークを発見。

今回、MSIの日本向けメディアツアーに招待いただき、普段私たちが何気なく使っているマザーボードがどのように作られているのか、製造現場へ潜入。

製品のスペックを見るだけではなかなか伝わらない、MSIの品質管理へのこだわりをじっくりと学んできました。

提供:エムエスアイコンピュータージャパン株式会社

MSIという会社について

製造現場を見学する前に、施設や会社についてのオリエンテーションを受けました。

MSIは1986年8月に台湾で設立された会社で、2022年度のグローバルでの売上高は日本円で約8,000億円。

今回見学させてもらったのは深セン(Shenzhen)の工場。敷地面積は20万平方メートル(サッカー場28個分の広さ)で、従業員数は約3,300人。

ひと月でマザーボードを130万台、グラフィックボードは100万台、デスクトップPC50万台を生産できる能力があるとのこと。

崑山市(Kunshan、上海の近く)にも大きな工場があり、そちらはサッカー場40個分の広さで主にノートPCなどを製造。台湾にも製造拠点はありますが、規模はやや小さめ。

日本をはじめ130か国で販売されているマザーボードのほとんどが深セン工場で作られたものです。

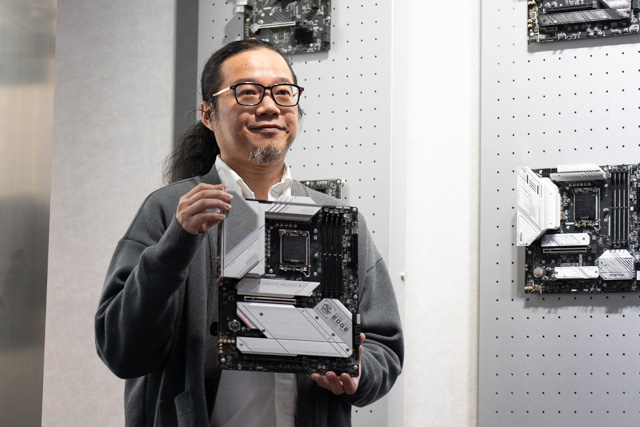

工場長へのインタビュー

深セン工場の工場長であり、MSIS(深セン)の副社長でもある楊明篤氏へインタビューも実施。

MSIの強みは開発から設計、製造まで一貫して自社内で対応していることにあるそう。筆者も不勉強でしたが、大手メーカーでも自社工場を持っていないところがあるんだとか。

自社工場だからこそユーザーの声を製造段階まで落とし込むスピードも速く、とくに日本は品質面への要求が厳しめで、現場からのフィードバックは改善に役立っていることが多いとのこと。

今は工場の自動化が進んで全行程の6割ほどが機械化しているそうですが、今後は8割くらいまで機械化を進めていき、さらなる品質向上を実現したいと。

また、不具合の早期発見や新製品への開発など、あらゆる工程でAI技術を積極的に取り入れていくそうです。

工場と居住スペースが隣接

驚いたのは工場と従業員の居住スペースが隣接していること。写真手前側の2棟あるU字構造の建造物が工場で、奥に並んでいる建物が生活圏。

住んでいるのは1,500人ほどで、社員寮や社宅というより、従業員専用の団地といった表現がしっくりくる規模です。

すべての従業員が住んでいるわけではなく、自宅から通勤する方も多数。

工場と居住スペースが隣接するスタイルは日本ではあまり見かけないように思いますが、中国では珍しいことではないようです。

家族と一緒に住んでいる方も多く、施設内には子供たちが利用する立派な図書館もありました。

ほかにはeスポーツのイベントなどを開催できそうなゲームスペースも。

いつでも好きなときに遊べるというわけではなく、利用の際には事前に申請が必要とのこと。

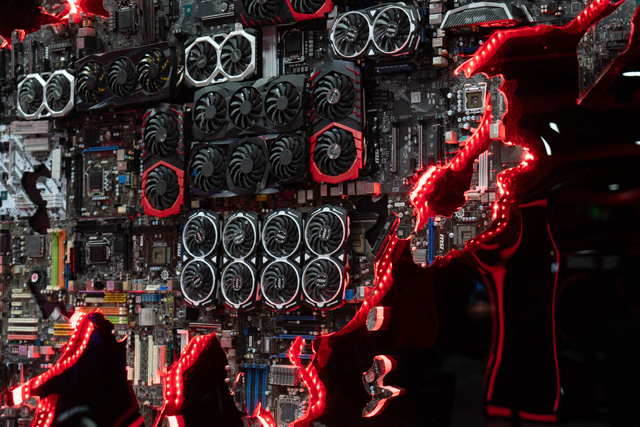

壁にデザインされた世界地図は、よく見るとグラボやマザーボードで作られていました。

スポーツジムで体を鍛えることも可能。運動が好きな方に喜ばれそうです。

敷地が広大なので、居住スペースを歩いているだけでも十分な運動になりそう。

施設内には従業員専用のコンビニもあり、外のお店で買うより価格が安く設定されているそう。食料品はもちろん日用品も取り扱っていて、とても便利そうでした。

工場の近隣には飲食店も多く並んでいて、生活に困ることはなさそうです。

食堂はとても広く、メニューも豊富。

フルーツ専門のショップもありました。

中国では食後のデザートにフルーツを食べるのが一般的。

みかんやリンゴ、バナナといった馴染みのある顔ぶれもたくさんありましたが、日本ではあまり見かけないドラゴンフルーツなども並んでいました。

猫も発見。もともとは野良猫だったそうですが、施設内で猫が見つかった場合、きちんと管理・飼育されているそうです。

社員教育にも力を入れている

福利厚生がとても充実している深セン工場。求職者からの人気も高そうですが、入社のハードルはそこそこ高い模様。

製造現場では多種多様な機械を扱う関係上、一定の身長制限があるほか、色覚などの身体検査も必要になるそう。

機械による自動化が進んでいるとはいえ、まだまだ人がかかわる工数も多くあり、従業員の採用や教育にはかなり力を入れているとのこと。

部材の搬入から品質管理

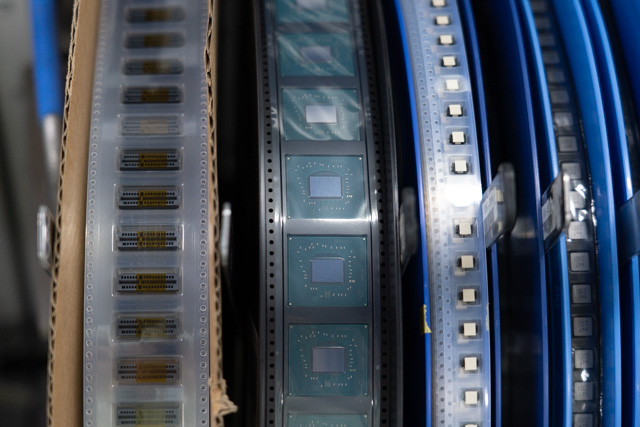

マザーボードにはたくさんの細かいパーツが密集しています。

すべてのパーツを自社製造しているわけではなく、さまざまな取引先から部材を調達。

トラックで工場へ運ばれてきた部材は、入庫段階ですべてバーコードを読み取ってシステム上で細かく管理。

その日に届く予定の部材が今どれくらい届いているかなど、進捗を逐一システム上で確認できるようになっており、完全ペーパーレスで仕事が進むそう。

保管中は温度はもちろん湿度も適切に管理。

在庫状況はすべてシステムで自動管理されており、見学中もたくさんの部材が続々と届いていましたが、順次必要な場所へ運ばれて行ってました。

なお部材を保管するスペースはカードキーで常時施錠されており、担当部署の権限のある人しか入ることができない仕組み。

いたるところにカメラが設置されていて、セキュリティにも力を入れていることがひしひしと伝わってきます。

厳格な抜き取り検査

MSIは品質管理にとても力を入れていて、届いた部材には抜き取り検査を実施。

ロット数や定められているレベルに応じて検査数は変わるそうで、万が一部材に不具合が確認された場合はパレット単位でNGと判断する徹底ぶり。

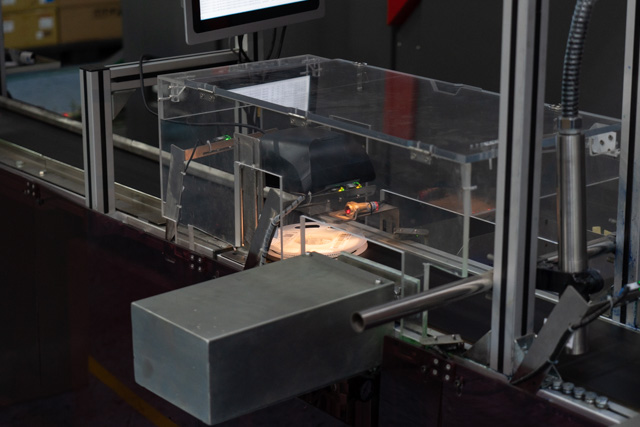

実際に検査部門を見学させてもらったところ、ネジの寸法があっているかや、仕様通りの部材が届いているかを細かくチェックしていました。

ちょっとくらいズレててもいいじゃないか、という甘い考えは精密機器の世界では許されません。

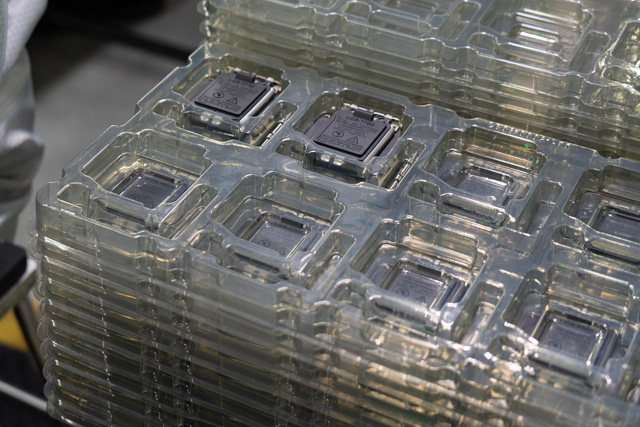

普段はなかなか見ることができない、グラフィックボードの内部チップと思われるパーツも検査中でした。

自動化されたスマート倉庫

マザーボードに取り付ける部材は、製品によって大きく異なります。

VRMフェーズの数もちがえば、搭載するコンデンサの種類、M.2 SSDのスロット数などもさまざま。

製造スケジュールに合わせて必要な部材をピックアップしていく工程も、MSIは専用マシンの導入で自動化を実現。

かつては20人ほどでピックアップしていたそうですが、今はスマート倉庫のシステムを導入したことで、必要な人員は機械のタッチパネルを操作する1人のみ。

特別にスマート倉庫のなかを見せてもらいました。

巨大な機械のなかにリール上に巻かれた部材が敷き詰められていて、タッチパネルで操作すると、指定された部材がアームによってどんどんピックアップ。

機械から出てきた部材は別部門へと流れていきます。

かつてのピックアップ方法も実演してもらいました。無数に並んでいる部材の中から、システムによって指定された部材をひとつずつ手動でピックアップ。

素人目にはどれが何なのかさっぱりわかりませんが、LEDランプでピックアップすべき部材がわかるようになっていました。

異なる部材をピックアップしたときは即座にブザーがなって、人為的なミスを防げる仕組み。ただ作業スピードという点ではやはり機械にはかなわないようです。

リール状の部材は別部門へ流れていき、シリンダーのような専用パーツに取り付け。ここは手動での作業が必要なようです。

ここで準備された部材が、続々とマザーボードの製造ラインへと運ばれて行きます。

あらゆる部材がシステムで厳密に管理されており、ところどころで人の介入は必要になるようですが、多くの工程が自動化されていました。

マザーボードの製造ライン

マザーボードはどのように作られていくのか、実際の製造ラインを見ていきます。

製造ラインに並んでいる各種機材は、マシンメーカーと共同開発したMSIの特注モデルが多いそう。ひとつのラインだけでもとんでもないお金がかかってそうです。

また、工場内はゴミなどの混入を防ぐためか、制服や帽子、靴にはカバーの着用が義務付けられていました。担当部署によって制服の色も変わるようです。

グラボやデスクトップPCも同施設内(別フロア)で製造されていますが、今回私たちが見学したのはマザーボードの製造ラインのみです。

製造工程も自動化が進む

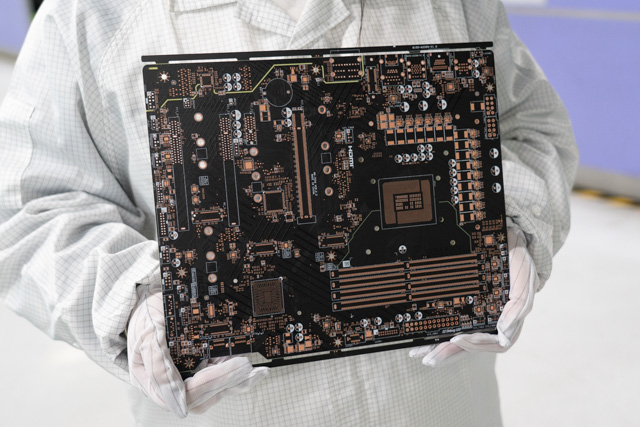

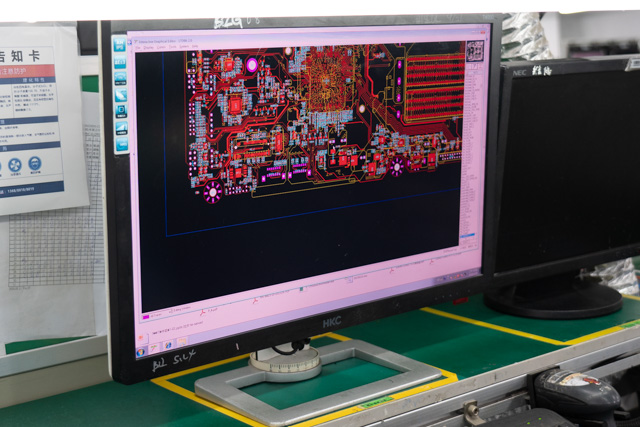

マザーボードの基となるのがこの板。まさに基板です。

現在販売中のとある人気製品の基板ですが、この段階で製品名を特定できる方がいるなら相当なMSIマニアです。

この基板も取引先から調達したもので、品質チェックを経て製造ラインへ。目視できる範囲だけでも数百枚分の基板が準備されています。

どの製品になるのか、どのパーツを取り付けていくのかは、QRコードですべてシステム管理されています。

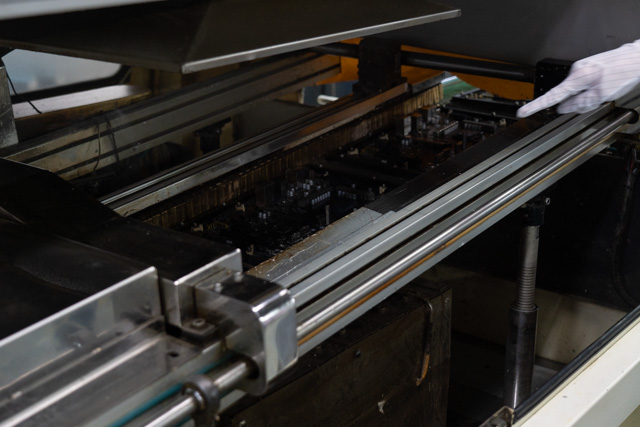

まずはマザーボードの裏側から着手するようで、こちらはクリームはんだ(ソルダーペースト)を印刷するための機械。

特別に機械内部を見せてもらうと、仕様に合わせて的確にクリームはんだが塗られていました。

機械によるチェックを経た後、続いて表面実装機にて必要な部材を取り付けていきます。

スマート倉庫にてピックアップされたリール状のパーツはここで活躍。マシンの中を通りながら自動的に基板へと取り付けられていきます。

パーツがなくなるとエラー音とランプでアラームが鳴り、人の手で補充する仕組み。選定ミスが起こらないよう、ここもすべてバーコードで管理されていました。

流れてきた基板を見ると、チップなどの細かい部材が取り付けられているのがわかります。

機械によるチェックをクリアすると、次は焼き付けを行うリフロー炉へ。

炉のなかで加熱され、再び冷える工程で取り付けられた部材が基板ときっちり接続されます。

製品によって取り付けるパーツが異なり、最適な温度も変わってきますが、これもすべてシステム上で適切に管理されているそう。(具体的なデータについては企業秘密とのこと)

ひとつの工程が終わると、1枚ずつ機械によるチェックが行われます。

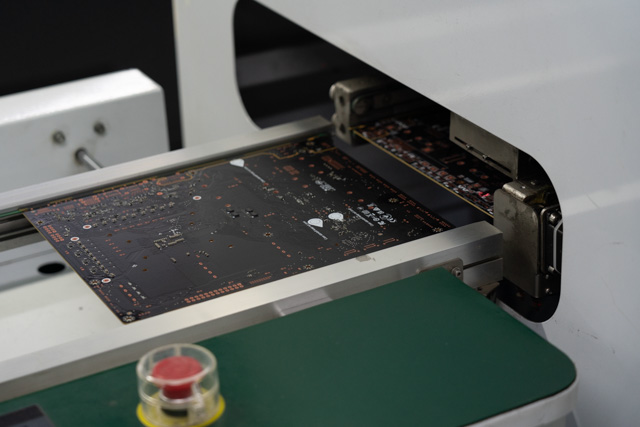

続いて表面に必要な部材を取り付けるために、機械で自動でひっくり返されていました。

裏面のまま機械に侵入して、出てくると表面に早変わり。

裏面と同じく、表面にもクリームはんだの印刷・検査がされた後、必要な部材が取り付けられていきます。

部材数は裏面より表面が圧倒的に多く、マシンの全長も裏面の2倍以上長くなっていました。

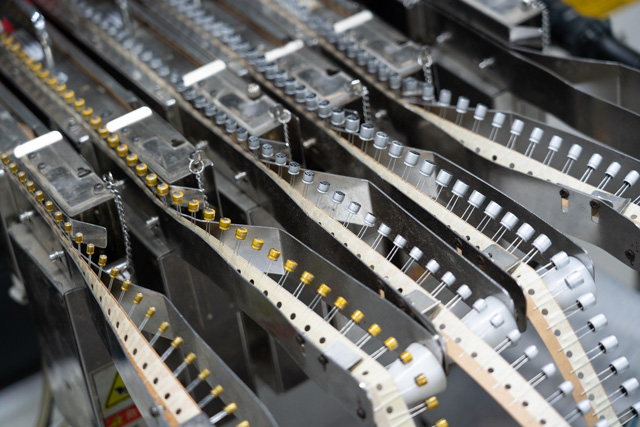

見たことのあるパーツたちがリール状でたくさん並んでいて、ひとつずつマシンのなかへ吸い込まれていきます。

こちらはPCIeスロット。

パーツの取り付けが終わったら、裏面と同じく表面にもリフロー炉で焼き付け。

こちらもシステム上で最適な温度が厳密に管理されています。

ここでも機械による自動チェックを実施。

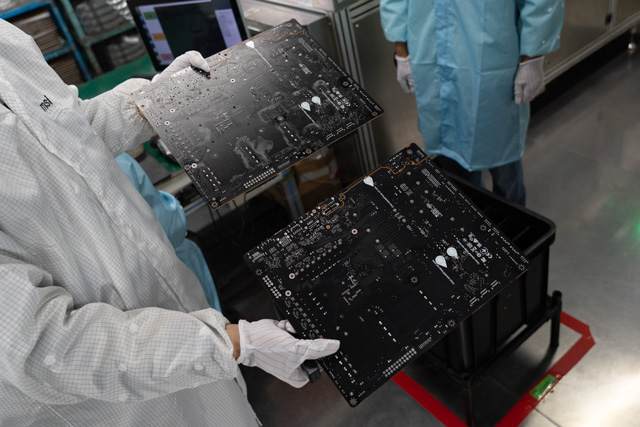

流れてきた基板を見ると、徐々にマザーボードらしくなってきているのがわかります。

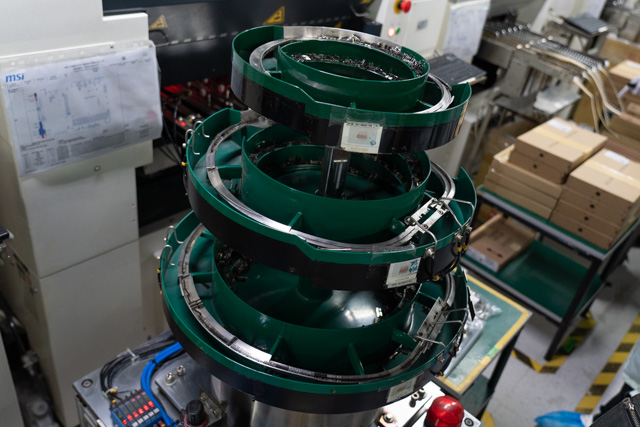

システムファンコネクタのピンなどは、自動で向きをそろえるために専用マシンをぐるぐると回っていました。

すべての部材がリール状になっているというわけではないようです。

無数のコンデンサもどんどんマシンへ吸い込まれていきました。

はんだ付けも自動化。写真ではわかりづらいですが、溶けたはんだが流れているマシンの上を基板がゆっくりと流れていきます。

適切な場所にはんだが付着するよう、製品ごとに専用のトレーを用意。

機械によるチェックはもちろん人の目でもチェックしており、細かい不備を発見したときは人の手で修正をかけていました。

高度なスキルが求められる工程は、経験豊富な従業員が担当しているそうです。

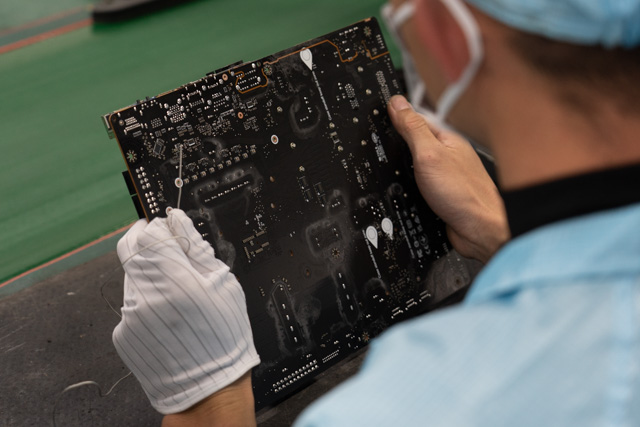

機械によるはんだ付け後は裏面が少し汚れてしまいますが、洗浄ももちろん自動。ほんの数秒で製品として出荷できる美しさに。

写真上側が洗浄前で、下側が洗浄後。白いシミのような汚れがきれいさっぱり消えているのがわかります。

ここでも機械によるチェック。

コンデンサの向き(プラスとマイナス)があっているかどうかなど、電気的な動作を専門のマシンでチェック。

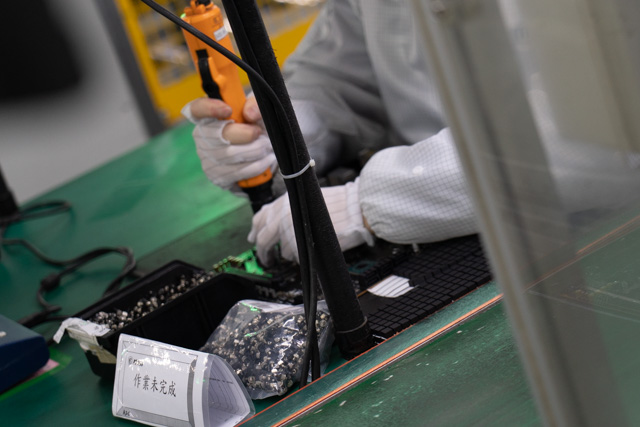

CPUソケットやヒートシンクの取り付けはまだ機械化できていないようで、ひとつずつ丁寧に手動で取り付けられていました。

マザーボードのデザインの要ともいえるヒートシンクが慣れた手つきでスピーディーに取り付けられていきます。

電動ドライバーも特注品で、トルクなどがすべて統一。手動であっても品質にブレが出ないよう徹底されているそう。

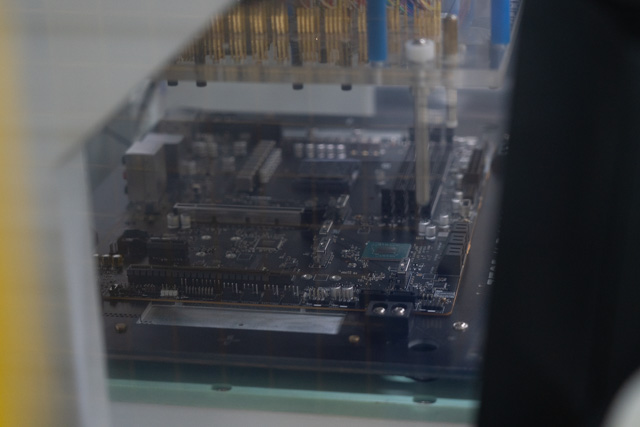

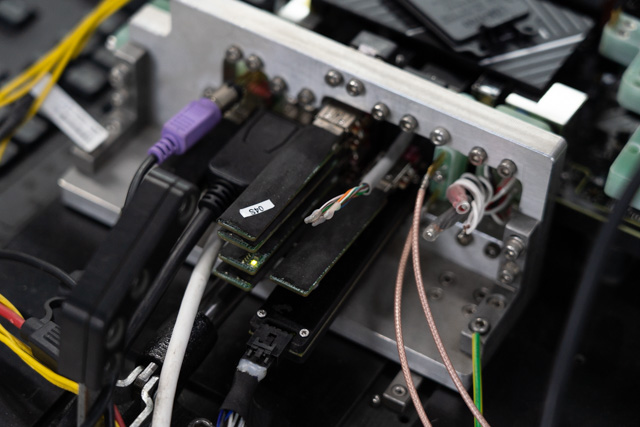

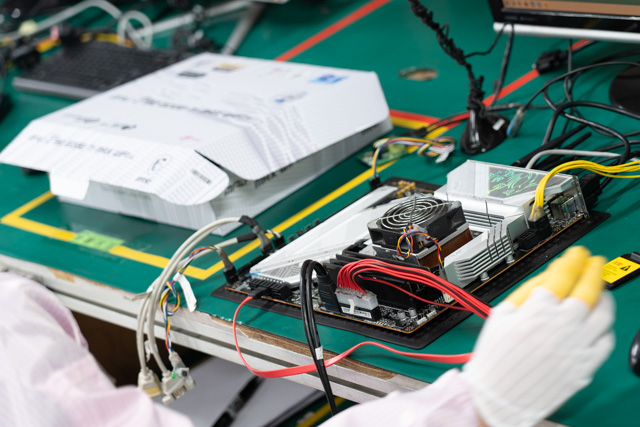

ひとしきり必要なパーツが取り付けられると、各種機能のチェックを実施。CPUやメモリはもちろんPCIeにM.2など、すべての入出力端子をチェックするための検査キットが用意されていました。

仕様通りのパフォーマンスを発揮できているか、1台ずつチェックされ、何らかの不備があったものは弾かれる仕組み。

入出力端子のレイアウトは製品によって異なりますが、製品に合わせて検査キットを整えているそう。

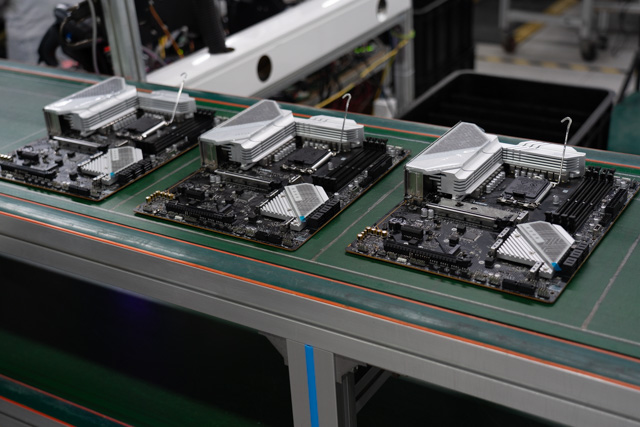

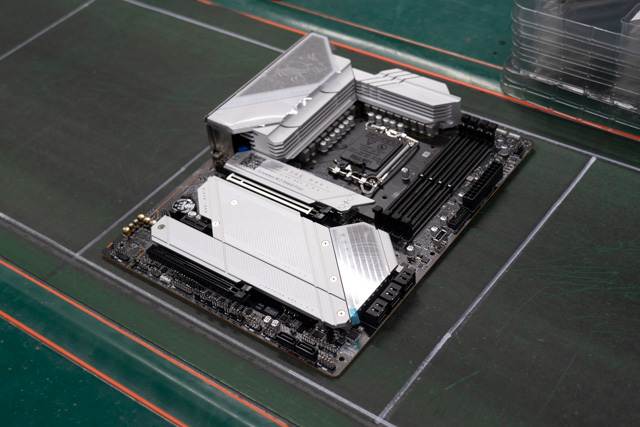

ヒートシンクがついたことで、ますますマザーボードらしくなってきました。

ここまでくると製品名を特定できる方も多いのではないでしょうか。

最終工程でも細かい品質チェックが行われていました。

すべてのチェックをクリアすると、最後にSSDのヒートシンクを取り付け。

MPG Z790 EDGE TI MAX WIFIの完成です。

素手で持ったときにケガをしないように、細かいバリを金やすりで除去し、目視によるチェックを経てから導電袋に1台ずつ梱包。

大量に組み立てられたパッケージに1台ずつ手作業で梱包していきます。

こちらは別の製品ラインですが、パッケージを組み立てるための専用マシンも稼働していました。

SATAケーブルやステッカーなど、付属品の抜け漏れが発生しないように、すべてをバーコードで管理。

最終的に重量をチェックして、付属品に漏れがないかを確認。

漏れがあったときの例を実演してもらったところ、ブザーが鳴ってミスを通知。ケーブルやWiFiアンテナが入ってなかった、などのトラブルを未然に防ぐ仕組みです。

付属品のチェックを経た後は手作業で最終梱包作業へ。

パッケージング終了後、できたてホヤホヤのマザーボードはすぐに輸送用の段ボールにまとめられ、ここでも計量チェック。

続々とパレットへと運ばれていきました。

こうして完成したマザーボードが世界各国へと運ばれていきます。

抜き取り検査で品質チェック

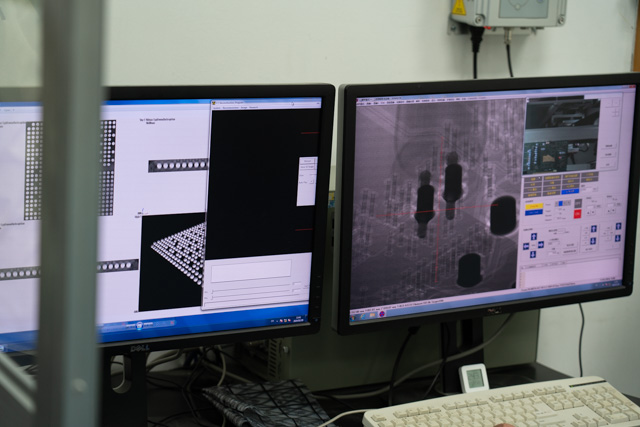

製造ラインでも工程ごとに細かく品質チェックは行われていましたが、MSIではさらに抜き取り検査を実施。

梱包まで終わった出荷前の製品の一部を抜き取って、仕様通りのパフォーマンスを発揮できるか細かい検査を実施。

専用の検査ソフトが使われているようで、音声が適切に出力されるかどうかなどもチェックしていました。

検査数はロット数とレベルによって異なるそうで、レベルは納品先から求められる要求によって変わるそう。ちなみに日本のクライアントは総じて要求レベルが高いらしいです。

万が一抜き取り検査で不具合が発見された場合、出荷は停止されるとのこと。

また、工場内はいたるところにカメラがあり、どこで何が起きたか常に記録しているそう。

万が一製品に不具合があったとき、どこの何が原因だったのかを映像でも細かく追跡できるようになっているんだとか。品質管理への徹底ぶりがすさまじいです。

パレット単位で各国へ出荷

抜き取り検査もクリアした製品はパレット単位で管理され、順次トラックへと運ばれて行きます。

ここもすべてハンディタイプのリーダーでバーコード管理され、納品数など配送ミスなどが起きないように徹底されていました。

日本向けの製品は香港経由で海を渡ってくることが多いようですが、空輸されることもあるそう。ただ空輸はスピードは速いものの輸送代が高いんだとか。

ラボで独自の検査を実施

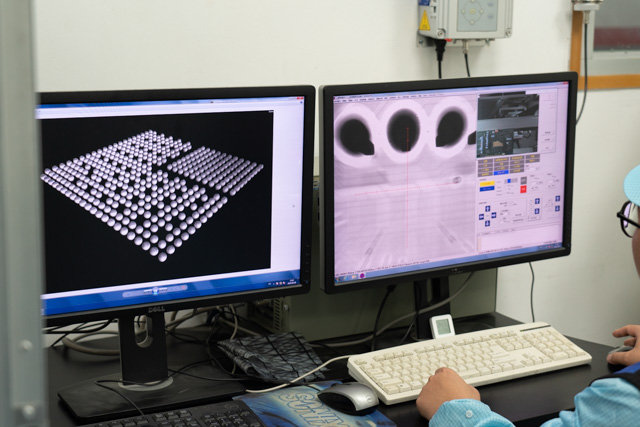

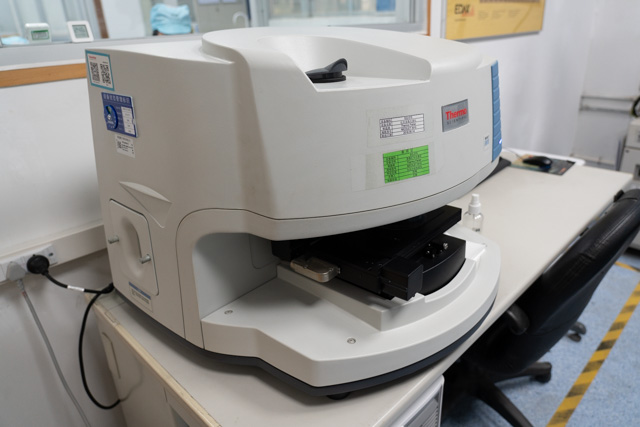

工場には独自のラボも併設。10種類以上の試験能力があり、不具合が発生したときの原因究明や研究開発、製品の安全管理などを担っているそう。

走査電子顕微鏡やX線の装置など、大学の研究室にあるような高額の解析マシンが多数並んでおり、社内利用だけでなく取引先が利用することも可能。専用のチームが営業をかけているそうです。

実際にIntelやAMDもMSIのラボで製品の解析などを行ったことがあるそう。

たとえば不具合が発生したとき、X線による3D解析を行えば、目視では見えない基板内部まで確認することが可能。

マザーボードなどの精密機器にははんだ付けで使われる鉛など、少なからず人体に悪影響を及ぼす成分が含まれていますが、安全に使えるかどうかも細かく解析。

環境への配慮もメーカーとしての責任ということでしょう。

そのほか製品が温度変化にどれくらい耐えられるかを低音・高温下に置いて検証したり、輸送中の落下や振動で不具合が起きないか、耐久試験なども行われていました。

写真では伝わりづらいですが、このときはグラボがとてつもないスピードで揺らされていました。

自社でラボを抱えることにより、専門の業者へ外注するより開発スピードを上げられるメリットがあるほか、検査の過程から見えてくる細かいデータも改善に役立っているそうです。

品質や信頼性の高さに納得

本音を書いてしまうと、筆者は今まで「マザーボードのような精密機器は一定の割合で初期不良が発生してしまうもの、機械だから仕方ない」と考えていました。

しかしながら今回、部材調達から在庫管理、製造ラインでの品質チェックから抜き取り検査、出荷まで一連の流れを見学させてもらい、ここまでやっていれば初期不良なんてめったに起こることはないだろう、と考えを改めました。

万が一製造工程でなにか品質面のトラブルが発生しても、原料レベルで解析が行われて原因を特定し、改善へとつなげていける仕組みが同施設内に備わっているのは企業としてとても頼もしく感じます。

マザーボードはPCの土台となるとても重要なパーツだからこそ、目立った活躍は見えずとも長く安心して使えることが何よりも重要。

MSIの品質管理への並々ならぬこだわりを直に見ることができて、既存製品への信頼度がさらにアップしましたし、これから登場するであろう新製品への期待値もますます高まりました。

動画にもまとめているので、ぜひあわせてご覧ください。